鎂合金壓鑄的特點及對模具的要求

全面深入地探討一下“鎂合金壓鑄模具”這個話題。這是一個涉及材料科學、機械工程和精密制造的專業領域。

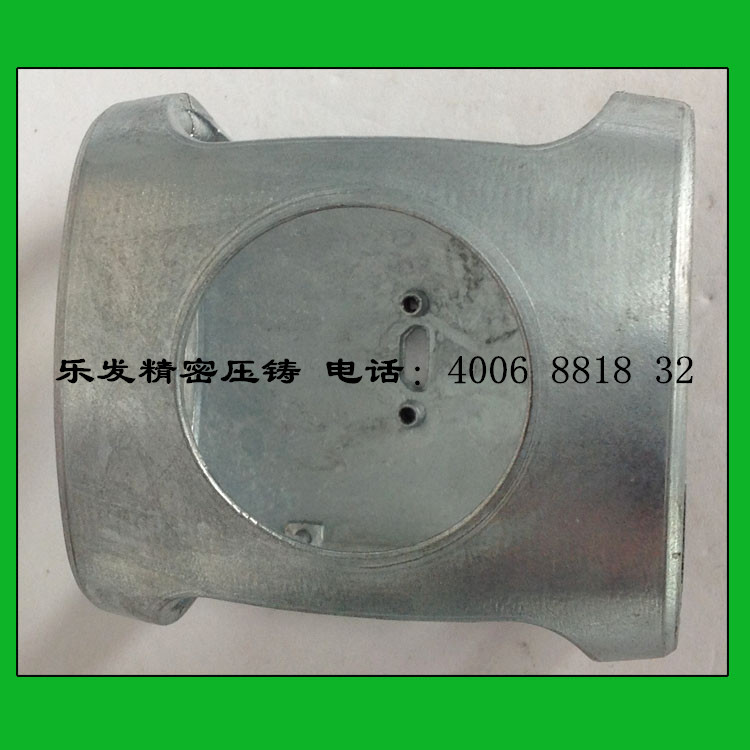

鎂合金壓鑄模具是用于生產鎂合金壓鑄件的核心工具,其設計、制造和維護水平直接決定了最終產品的質量、成本和生產效率。

一、 鎂合金壓鑄的特點及其對模具的要求

與常見的鋁合金壓鑄相比,鎂合金有其獨特之處,這對模具提出了更苛刻的要求:

1. 更低的熔融溫度:鎂合金熔點在 650°C 左右,比鋁合金(~660°C)稍低,但遠低于鋅合金(~400°C)。這意味著模具鋼仍需具備良好的熱強度,但熱疲勞問題相對鋁合金稍輕。

2. 更高的流動性:鎂合金是目前商用金屬中流動性最好的之一。這使得它可以生產出壁厚更薄(可達0.6-0.8mm)、結構更復雜的零件,但也意味著它對模具的填充性和排氣性要求極高。

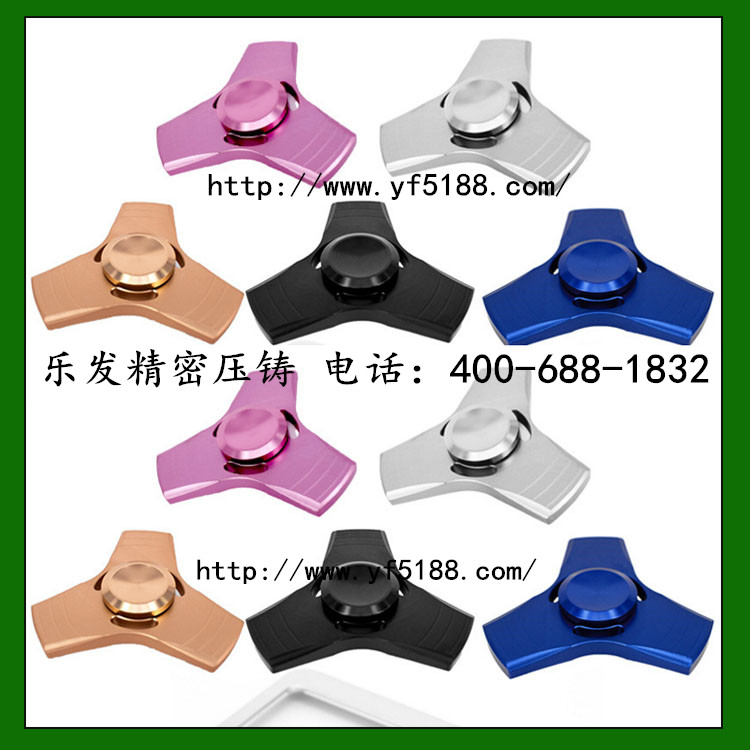

3. 高的比強度和比剛度:產品輕量化優勢明顯,常用于對重量敏感的領域(如3C、航空航天、汽車)。

4. 高反應活性:熔融態的鎂極易與氧氣發生劇烈氧化甚至燃燒。因此,壓鑄過程需要在保護性氣體(通常是SF?、SO?或新型環保氣體)下進行,這對模具的密封性和壓鑄機的安全性提出了特殊要求。

二、 模具設計與制造的關鍵考量

1. 模具材料選擇 (Die Material)

模具需要承受高溫熔融金屬的反復沖擊、冷卻和熱應力循環。常用的模具鋼是熱作模具鋼。

· 主流材料:H13鋼(中國牌號4Cr5MoSiV1)是最普遍的選擇。它具有良好的熱強度、韌性、抗熱疲勞性和淬透性。

· 更高級別選擇:對于要求極高、生產批量巨大的模具(如汽車結構件),會使用性能更優的鋼種,如:

· 優質H13(ESR電渣重熔冶煉,純凈度更高,各向同性好)

· DIEVAR(一勝百)、QRO 90(奧托昆普)等高端品牌鋼,它們通過優化合金成分,具有更出色的抗熱裂紋能力和更長的使用壽命。

2. 模具設計要點 (Die Design)

· 澆注系統 (Gating System):這是設計的核心。

· 充型速度:鎂合金流動性好,但需要高速充型以避免過早凝固。內澆口速度通常要求極高(可達80-100 m/s)。

· 流道設計:需要平穩、順暢地引導金屬液,避免湍流和卷氣。

· 溢流和排氣系統 (Overflow & Venting System):由于充型速度極快,型腔內的空氣和潤滑劑揮發氣體必須能迅速排出,否則會導致鑄件氣孔、欠鑄等缺陷。通常會設計溢流槽和排氣塊。

· 冷卻系統 (Cooling System):極其重要。合理的冷卻水道設計能:

· 控制凝固順序,減少縮孔。

· 提高生產效率(縮短循環時間)。

· 降低模具熱應力,延長模具壽命。

· 通常采用點冷卻和串聯水路相結合的方式,對型芯、滑塊等熱量集中的區域進行強化冷卻。

· 模具表面處理 (Surface Treatment):為了進一步提高模具表面的耐磨性、抗蝕性(防止鎂合金粘模)和脫模性能,常進行表面處理。

· 氮化(氣體氮化、離子氮化):最常用,形成一層高硬度的氮化物層。

· PVD/CVD:如鍍鈦(TiN, TiAlN)、類金剛石涂層(DLC),能顯著降低摩擦系數,提高抗粘附性。

· 抽芯機構 (Slides & Cores):對于有倒扣、螺紋孔的復雜零件,需要設計精密的滑塊和抽芯機構。

三、 模具的維護與保養

鎂合金壓鑄模具的維護是保證其壽命的關鍵。

1. 定期保養:每生產一定模次(如5,000-10,000模)后,需進行徹底的清洗、檢查、修復和重新氮化。

2. 裂紋檢測與修復:使用磁粉探傷或著色滲透探傷定期檢查型腔表面是否有微細熱裂紋(龜裂紋)。小裂紋可以通過TIG焊等方式修復,大裂紋則可能導致模具報廢。

3. 型腔清理:定期使用專業模具清洗劑(如干冰清洗、激光清洗)去除積碳、氧化物等殘留物,保持型腔光潔。

4. 防銹處理:停機時,必須對模具進行充分的防銹處理,因為H13鋼和鎂合金殘料都可能生銹。

四、 面臨的挑戰與發展趨勢

· 挑戰:

· 成本高:模具鋼材料和制造成本高昂。

· 設計復雜:高度依賴工程師的經驗和模擬軟件(如FLOW-3D, MagmaSoft)的輔助。

· 壽命限制:熱疲勞、腐蝕、沖蝕最終會導致模具失效。

· 安全性:鎂合金熔煉和壓鑄的防火防爆要求極高。

· 發展趨勢:

· ** additive Manufacturing (3D Printing):隨形冷卻水路**是最大的應用。3D打印可以制造出傳統機加工無法實現的、貼合模具型面的復雜冷卻水道,極大提高冷卻效率,減少變形,延長壽命。

· 新型模具材料:研發具有更高導熱性、更強抗熱疲勞性能的新材料。

· 智能模具:在模具內部嵌入傳感器,實時監測溫度、壓力等數據,實現壓鑄過程的智能化控制和預測性維護。

· 環保技術:尋找SF?(強溫室效應氣體)的替代保護方案,這也間接影響模具的密封設計。