鋁合金壓鑄工藝

第一章 壓鑄合金

壓鑄合金

壓鑄合金是壓鑄生產的要素之一,要生產優良的壓鑄件,除了要有合理的零件構造、設計完善的壓鑄模和工藝性能優越的壓鑄機外,還需要有性能良好的合金。壓鑄件的斷面厚度取決于它承受的應力和合金材料本身的強度,具有較高強度是壓鑄合金的優點之一。選用壓鑄合金時,應充分考慮其使用性能、工藝性能、使用場合、生產條件和經濟性等多種因素。

各類壓鑄鋁合金

Al-Si 合金

由于Al-Si合金具有結晶溫度間隔小、合金中硅相有很大的凝固潛熱和較大的比熱容、線收縮系數也比較小等特點,因此其鑄造性能一般要比其他鋁合金為好,其充型能力也較好,熱裂、縮松傾向也都比較小。Al-Si合金是目前應用最為廣泛的壓鑄鋁合金。

Al-Mg 合金

Al-Mg合金的性能特點是:室溫力學性能好;抗腐蝕性強;鑄造性能比較差,力學性能的波動和壁厚效應都較大;長期使用時,有因時效作用而使合金的塑性下降,甚至壓鑄件出現開裂的現象;Al-Zn 合金

Al-Zn合金壓鑄件經自然時效后,可獲得較高的力學性能,當鋅的質量分數大于10%時,強度顯著提高。

第二章 壓鑄件的結構設計

功能結構設計

壓鑄件功能結構設計是壓鑄件結構設計的核心,它確定了能實現壓鑄件使用功能所需的尺寸、壁厚和形狀,并校核壓鑄件在靜載荷或動載荷的使用過程中的形變、疲勞、磨損等的變化狀態,以滿足其使用的安全性。

設計壓鑄件的功能結構,不但要具有機械結構設計和機械加工等方面的素質和技術能力,也還需要有壓鑄合金、壓鑄成型工藝以及壓鑄模設計等諸多方面的綜合基礎知識,以使得所設計的功能結構,能夠滿足壓鑄件所規定的各項技術要求以及在使用期限內的功能及性能,并且是可靠、安全和經濟的。

第三章 壓鑄工藝

3.1 壓力

壓力是壓鑄工藝的基本特征,金屬液的充型流動和壓實都是在壓力的作用下完成的。壓力分為動態壓射力和增壓壓射力。動態壓射力的作用是克服各種阻力,保證充型時金屬液達到一定速度。增壓壓射力的作用是在充型結束后對壓鑄件進行壓實,提高壓鑄件的致密度,使壓鑄件輪廓清晰。壓射力通過壓射沖頭對金屬液施加壓力。

3.11 脹模力

壓鑄過程中,在比壓的作用下,金屬液填充型腔時,給型腔壁和分型面一定的壓力,稱為脹模力。在壓鑄過程中的最后階段即增壓比壓通過金屬液傳給壓鑄模時,脹型力最大,是為壓鑄件初選壓鑄機型號及支承板進行強度和剛度校核的重要參數。

3.2 速度壓鑄過程中,速度受壓力的直接影響,又與壓力共同對內部質量、表面輪廓清晰度等起著重要作用。速度有壓射速度和內澆口速度兩種形式。

3.21 壓射速度壓射速度又稱沖頭速度,它是壓室內的壓射沖頭推動金屬液的移動速度,也就是壓射沖頭的速度。壓射過程中壓射速度是變化的,它可分成低速和高速兩個階段,通過壓鑄機的速度調節閥可進行無級調速。內澆口速度

內澆口速度是金屬液通過內澆口進入型腔的線速度。較高的內澆口速度,即使采用較低的比壓也能將金屬液在凝固之前迅速填充型腔,獲得輪廓清晰、表面光潔的壓鑄件,并提高金屬液的動壓力。內澆口速度過高時也會帶來一系列問題,主要是容易包卷氣體形成氣泡;金屬液呈霧狀進入型腔,粘附于型腔壁與后來的金屬液不能熔合而形成表面缺陷和氧化夾雜,加速壓鑄模的磨損等。

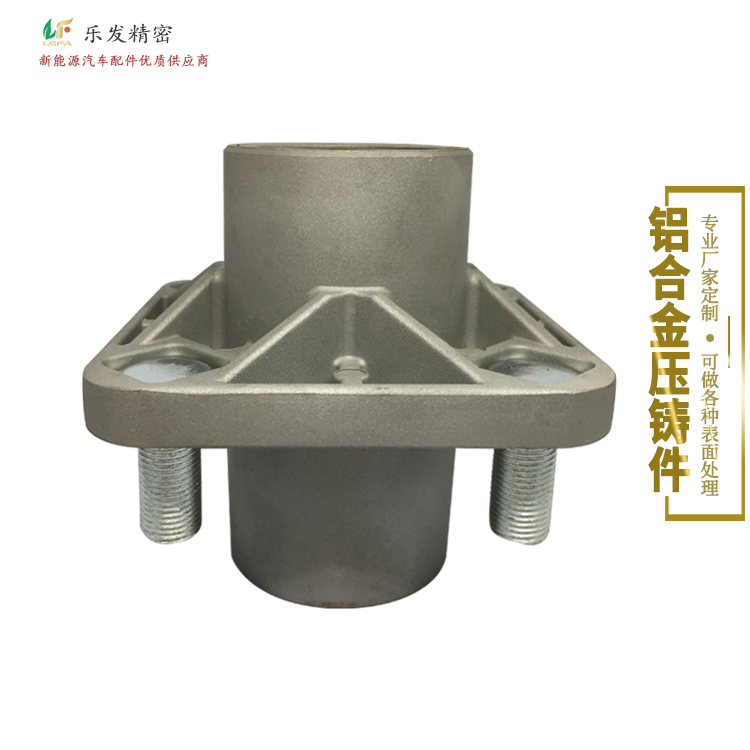

東莞市樂發精密五金制品有限公司

專注多年從事精密鋅合金壓鑄,鋁合金壓鑄,鎂合金壓鑄,銅壓鑄生產加工及鋅合金壓鑄模具,鋁合金壓鑄模具,鎂合金模具壓鑄,銅壓鑄模具設計與開發。

擁有各種主要精密壓鑄加工設備具備多名高素質的工程人員

我司產品主要運用領域:電子,電器,機械,數碼,光學,新能源汽車,充電樁,動車組,摩托車,電瓶車,LED配件,家具,衛浴,工藝品等行業,產品質量優勢:壓鑄成品密度均勻,產品不易斷裂、變形、重量穩定、表面均勻光滑,CNC加工、鑚孔攻牙、孔內研磨、振動研磨以及手工拋光研磨、各種色澤電鍍、陽極處理、奈米烤漆、電鍍、非鉻酸皮膜處理(符合ROHS、WEEE環保要求,產品耐腐蝕及中性鹽霧測試最高可達120小時)表面可電鍍。

歡迎來電咨詢!

業務咨詢:QQ:1556039810 微信/手機:13686609610

技術交流:QQ:740389501 微信/手機:13829212466

公司官網:http://m.nanningjq.com/