鋁合金壓鑄件砂孔解決方法

1氣孔

在壓鑄生產(chǎn)的過程中,由于各種原因都會產(chǎn)生氣孔,氣孔的主要特征由于其產(chǎn)生的原因不同而呈現(xiàn)出不同的規(guī)則。

氣孔根據(jù)其形成的原因不同分為三種形式:

析出性氣孔。

浸入性氣孔。

卷入性氣孔。

㈠析出性氣孔

缺陷特征:

合金凝固時,合金液內(nèi)部所溶氣體,隨著合金液溫度的下降而不斷析出,而未能逸出合金液之氣體,就會隨著合金的凝固而留在產(chǎn)品內(nèi)部形成孔穴。其具有光滑的表面,有時表面也發(fā)亮,有分散存在,也有集中存在,最易產(chǎn)生于鑄件的厚大部位,越是靠近中心,氣孔越多,因此,鑄件加工余量越大,越容易發(fā)現(xiàn)此缺陷。

發(fā)現(xiàn)方法:

機械加工后的外觀檢查或做x-ray檢查。

原因分析:

⑴原材料合金錠中,H含量太高(多)。

⑵合金材料受污染,同時受潮,致使有H2O進入爐料。

⑶熔煉爐烘烤不徹底;熔煉工具沒有徹底烘干等等,致使揮發(fā)性物質(zhì)及水(H2O)進入合金。

⑷清渣劑或精煉劑本身受潮使水(H2O)進入合金液中。

⑸回爐料嚴重腐蝕,其表面為Al(OH)3。

⑹熔煉過程中攪拌不當,致使氣體更多進入合金液中。

⑺合金熔煉時間太長,保溫長久,致使合金吸氣氧化加劇。

預(yù)防措施:(針對上述原因,可有如下對策預(yù)防)

⑴合金熔煉前一定要烘烤熔煉爐,徹底去除爐體中(耐火材料或表面)可能進入合金液之水或各種可揮發(fā)性物質(zhì),防止[H]的增加。

⑵所有同合金液接觸之工具都必須烘烤,并被覆劑涂刷均勻,且使用前必須烘干。

⑶合金材料要保護好,不能淋雨受潮,防止其表面積聚大量之Al(OH)3。及時投料,使得合金錠或回爐料都能夠在被熔化前有足夠的時間來被預(yù)熱烘烤。

⑷對原材料要嚴格控制其合金錠本身的含氣量。

⑸料柄、溢塊、爐前回爐品等等要及時投入熔化室(待溶化),同時,生產(chǎn)中不能讓掉入機器肚中的不良品、溢塊、湯道、真空流道等在機器下面飽受離型劑噴灑時之污染(淋水),要及時取出。

⑹嚴控各種油污等進入合金(液)中,以防[H]的增加。

⑺合金液精煉除氣過程中,注意攪拌要平穩(wěn),除渣劑平日保存要防潮,以防止水汽增加。

㈡浸入性氣孔

缺陷特征:

靠近鑄件表面或接近鑄件表面的氣孔,此氣孔也呈現(xiàn)比較規(guī)則的形狀,但,內(nèi)壁表面光滑卻沒有光澤,這是內(nèi)壁表面受浸入氣體污染或腐蝕所造成的。

發(fā)現(xiàn)方法:

機械加工后的外觀檢查或做x-ray檢查。

原因分析:

⑴模具型腔壁中含有揮發(fā)性物質(zhì);模具型腔內(nèi)壁表面有未能“完全”揮發(fā)之水、離型劑等,在壓鑄合金液填充模具型腔時揮發(fā)出氣體卻無處可去(模具是合金鋼,沒有透氣性),而只能浸入鑄件,從而凝固后留下了空洞(有時沒有浸入產(chǎn)品內(nèi),而使產(chǎn)品表面凝固后留有圓圓的凹陷痕)。

⑵模具漏水。有時水是漏入模具型腔中的。

⑶離型劑噴灑機滴漏,在合模過程中有“水”滴進模具型腔。

⑷模具溫度過低,使離型劑等揮發(fā)性物質(zhì),在合模壓鑄前根本無法揮發(fā)掉。

預(yù)防措施:

⑴提升模具溫度,使揮發(fā)性物質(zhì)能夠在較短的時間內(nèi)(合金液浸入模具型腔前)揮發(fā)干凈徹底。

⑵離型劑使用要適當,要均勻,不要使局部過量,且合模前揮發(fā)干凈。

⑶吹氣要均勻、徹底,不能有殘留液滴在模具型腔表面。

⑷一定不能讓冷卻水滲漏到模具型腔中。

⑸噴灑機維護好,不可在噴灑結(jié)束后仍有液滴滴入模具型腔中。

㈢卷入性氣孔

缺陷特征:

在合金澆注、壓射、充填過程中,氣體被卷入或包容于鋁合金液中,隨著充填過程的繼續(xù),合金還會有渦流、飛濺等發(fā)生,卷氣加劇;或者排氣槽開設(shè)不當,導(dǎo)致排氣不良,氣體無法排出;又或者是真空流道不合理,亦或者是真空堵塞等所導(dǎo)致的真空效果沒有達到;致使合金液中的氣體隨著合金凝固而留在鑄件中形成氣孔。氣孔內(nèi)壁較光滑平整,但不光潔(干凈),有明顯被污染或腐蝕的痕跡,有時大到剖開之還有異味,更有甚者,有時剖開還能看見此孔中居然有被卷入的油、水等污物,此孔洞呈彌散分布于鑄件中。

發(fā)現(xiàn)方法:

機械加工后的外觀檢查或做x-ray檢查。

原因分析:

⑴澆注系統(tǒng)開設(shè)不當:

①澆口(湯口)太薄。

②料管太大,充填率太低。

③合金液流充型時,沖擊太過劇烈。

④澆口(湯口)開設(shè)方向不對。

⑤渦流加劇。

⑥排氣系統(tǒng)開設(shè)不當。

⑦排氣不暢。

⑧溢流槽、排氣槽設(shè)置不合理(位置或多少及大小)。

⑨真空流道不順暢。

⑩真空閥使用不當(太小)。

⑵黑鉛油用量太多,致使在合金澆注后燃燒,產(chǎn)生大量煙氣。

⑶充填速度太快,致使卷入大量氣體,或合金液流太早就堵塞了排氣通道或真空流道。

⑷真空系統(tǒng)漏氣,抽真空效果降低,由于是高速充型而導(dǎo)致模具型腔中的氣體無法排除。

⑸機械加工余量太大。

⑹模具有深腔,而深腔處的氣體被閉住排不出。

預(yù)防措施:

⑴改變合金液流進入模具型腔的方向,要優(yōu)先充填深腔部位。

⑵適當降低壓射速度(在成型情況完好時)。

⑶在保證充填良好的情況下,湯口截面愈大愈好。

⑷排氣槽的設(shè)置是:其位置應(yīng)不會被先流入的合金液流堵塞,或者適當增設(shè)集渣包(溢塊)。

⑸溢流槽(溢塊)的設(shè)置應(yīng)該是能夠儲存頭股金屬,且能平衡鑄型溫度。

⑹對于非真空的模具其深腔部位可用鑲拼模的形式,以利于氣體能夠排出。

⑺適當降低黑鉛油用量,以減少料管中氣體發(fā)生。

⑻增大充填率。

⑼正確使用真空裝置。

⑽減少加工余量。

二,縮孔

缺陷特征:

在鑄件的厚大部位,在機械加工后,有不規(guī)則的孔洞存在,其主要是合金在冷卻凝固的過程中,由于收縮的現(xiàn)象(熱脹冷縮)而必然產(chǎn)生的。(由于產(chǎn)品內(nèi)部在收縮時沒有合金液補縮)因此,越是厚大的部位,此缺陷產(chǎn)生的可能性就越高。孔洞內(nèi)部不光滑,但,應(yīng)有金屬光澤,沒有被空氣所污染(應(yīng)為真空),其分散細小的狀態(tài)就是縮松。而且,正應(yīng)為是真空孔,因此,很多時候,縮孔總是伴著析出性氣孔的產(chǎn)生而發(fā)生。

發(fā)現(xiàn)方法:

機械加工后的外觀檢查或做x-ray檢查。

原因分析:

⑴零件設(shè)計上有厚大部位。

⑵零件設(shè)計上有厚薄急劇轉(zhuǎn)接(截面積變化太大)。

⑶澆注溫度太高。

⑷厚大部位模具的冷卻效果不好。冷卻水設(shè)置不當。

⑸模具溫度太高。

⑹壓鑄比壓太低。

⑺模具設(shè)計不當,致使出現(xiàn)“倒補縮”現(xiàn)象。

⑻合金材料本身收縮率太大。

預(yù)防措施:

⑴在產(chǎn)品成型的基礎(chǔ)上(沒有充填不良),盡力選用比較低的澆注溫度(溫度越低越有利于消除縮孔)。

⑵對于產(chǎn)品上的厚大部位,急劇轉(zhuǎn)角處,截面積急劇變化處,在模具設(shè)計及模具制造時,要優(yōu)先設(shè)定定點冷卻,對于模具上原有冷卻水裝置,一定要保證冷卻效果良好,水要暢通。

⑶離型劑用量可適當加大于“易縮”的部位,以使模具上相對應(yīng)的點能夠充分冷卻,以消除或降低縮孔產(chǎn)生的可能。

⑷適當選擇比較高的比壓,使合金液能夠在比較高的壓力下結(jié)晶凝固,從而獲得內(nèi)部的致密。

⑸有時細化晶粒,也有利于消除縮孔或縮松。

⑹對于產(chǎn)生縮陷的局部能夠局部強制冷卻,使鑄件表面凝固能夠“提前”,從而消除表面縮陷;因此,有時適當提高充填速度也能消除表面凹陷。

⑺合金熔、精煉必須要認真、徹底,以防止析出性氣孔的出現(xiàn)而“填補”縮孔的空間。

⑻適當厚的湯口,能夠有效傳遞壓力,有利于消除縮孔。

⑼盡一切可能,提高鑄件的尺寸精度,從而最大限度的降低機械加工的余量。

⑽檢查合金。

三,渣孔

缺陷特征:

在壓鑄澆注過程中,由于合金液中的熔渣或雜物,被合金液流所包裹,隨著壓鑄充型的過程卷入模具型腔中,在冷卻凝固后,從而使鑄件中形成孔洞(有時是爐渣,有時候是雜物),機械加工后使得機加工面留下空洞或異物。因為是渣、氧化皮等所引起,故而呈現(xiàn)的就是不規(guī)則的,表面是不光的,孔內(nèi)就是全部或部分為渣等所充塞。

發(fā)現(xiàn)方法:

機械加工后的外觀檢查或做x-ray檢查。

原因分析:

⑴合金熔煉時,熔渣或異物混入合金液中。

⑵合金材料中含有的雜質(zhì)、雜物太多。

⑶合金熔煉時,精煉除氣、除渣(扒渣、雜)不徹底,未能起到有效的作用。或者精煉劑本身就不純。

⑷合金精煉時,精煉溫度太低,合金粘度大,使熔渣不易浮出液面,致使去除之效果達不到。或者,合金液溫度低,合金流動性差。太低的澆注溫度會使Al-Si合金中的Si以游離狀態(tài)存在。

⑸合金精煉時,攪拌過于劇烈,將熔渣卷入合金液中。

⑹合金精煉后靜置時間短,熔渣上浮不及。

⑺模具上溢流槽設(shè)置不當,溢流槽沒有起到集渣作用。

⑻充填過程呈飛濺狀態(tài),致使合金在充填過程中產(chǎn)生氧化夾雜。

⑼料管中有污物,湯壓頭家?guī)в形畚铮>咝颓恢杏形畚铮阢U油太多,充填時帶入模具型腔中。

⑽回爐料中含有大量的水或油。

預(yù)防措施:

⑴選材要選用比較純凈之合金錠,投入熔煉爐中之所有爐料均不能混有油污、水、雜物等等易產(chǎn)生渣、雜的物質(zhì)。

⑵精煉除渣,要嚴格按作業(yè)要求進行。精煉除渣劑就必須先烘干且純度要高。

⑶適當提高爐料溫度,以利于浮渣。

⑷徹底消除一切能同合金液接觸的部分有可能帶來的異物。

⑸在保證湯壓頭運轉(zhuǎn)良好的前提下,盡量少用黑鉛油。

⑹及時清理熔煉爐(各部分)及其熔煉工具。

⑺長時間保溫時,不要有意無意的破壞合金液表面的氧化鋁保護膜,以防止合金氧化加劇。

⑻含Mg的鋁合金易產(chǎn)生氧化渣滓。

⑼含Cu、Fe量高的鋁合金易產(chǎn)生游離Si。

四,湯口砂孔

缺陷特征:

在壓鑄現(xiàn)場去除湯口后或后加工時,在湯口根部發(fā)現(xiàn)有氣孔、縮孔、渣孔等一類缺陷的總稱。

發(fā)現(xiàn)方法:

壓鑄生產(chǎn)現(xiàn)場的外觀檢查。

原因分析:

⑴是氣孔的根據(jù)氣孔產(chǎn)生的原因來分析。

⑵縮孔的產(chǎn)生要根據(jù)縮孔來分析,同時要注意的是,湯口太厚是會產(chǎn)生湯口縮孔的。

⑶去除湯口所造成的內(nèi)崩。

⑷渣孔主要是由于浮渣、氧化皮、黑鉛油等所造成。還有就是澆注系統(tǒng)設(shè)置不優(yōu),致使浮渣、氧化物、黑鉛油等物在充填的最后階段才進入模具,沒能使其最早進入模具型腔中進而進入溢流槽中。

⑸保壓時間不夠,在湯口還沒有凝固時就開模,導(dǎo)致湯口處形成了“空缺”。

⑹湯口砂孔的一個主要因素就是澆注的合金液量太少,或者是在壓鑄時噴鋁。

⑺湯口處冷卻不夠。

預(yù)防措施:

⑴材料除氣除渣要認真、徹底。增加合金澆注量。

⑵適當延長保壓時間。加大湯口冷卻。檢查模具預(yù)防噴鋁。

⑶在消除其它不利因素后,能夠適當降低湯口厚度。(就是說降低或減小了湯口厚度,不能帶來其它缺陷)

⑷為防止?jié)沧r料管中有黑鉛油在燃燒,因此,要盡最大的力量來降低黑鉛油的使用量。

⑸湯口內(nèi)崩的主要因素是:

①湯口太厚,自然崩缺。對策就是降低厚度。

②湯口入料角度不對,受力學(xué)原理崩缺。對策就是改變進口角度及方向。

③湯口處有氧化皮存在,導(dǎo)致結(jié)合不牢固,受力必然崩缺。對策就是清理合金液面及湯勺上的氧化皮。

④未完全凝固就開模去除料柄,湯口處“少料”。對策就是延長開模時間,待湯口完全凝固后開模。

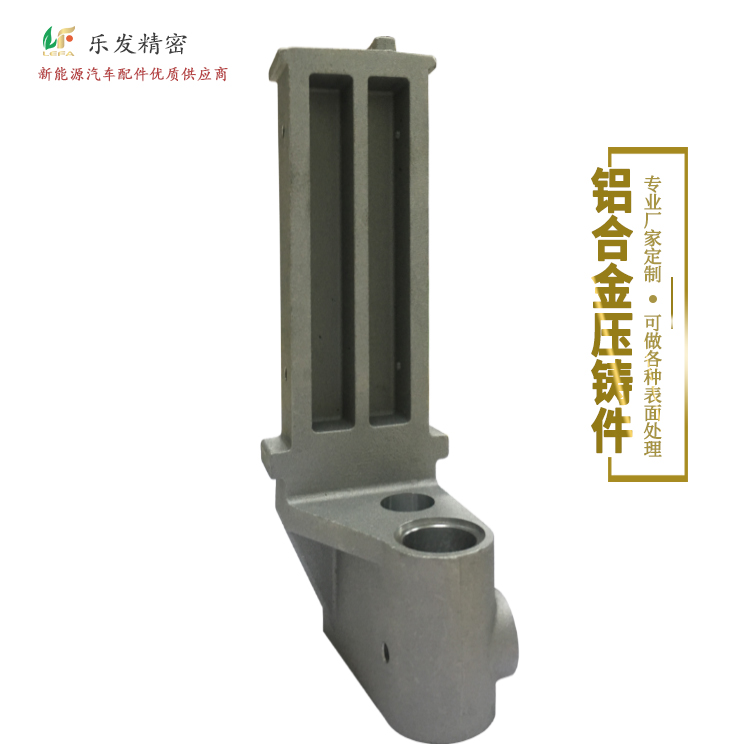

東莞市樂發(fā)精密五金制品有限公司

專注多年從事精密鋅合金壓鑄,鋁合金壓鑄,鎂合金壓鑄,銅壓鑄生產(chǎn)加工及鋅合金壓鑄模具,鋁合金壓鑄模具,鎂合金模具壓鑄,銅壓鑄模具設(shè)計與開發(fā)。擁有各種主要精密壓鑄加工設(shè)備具備多名高素質(zhì)的工程人員

我司產(chǎn)品主要運用領(lǐng)域:電子,電器,機械,數(shù)碼,光學(xué),新能源汽車,充電樁,動車組,摩托車,電瓶車,LED配件,家具,衛(wèi)浴,工藝品等行業(yè),

產(chǎn)品質(zhì)量優(yōu)勢:壓鑄成品密度均勻,產(chǎn)品不易斷裂、變形、重量穩(wěn)定、表面均勻光滑,CNC加工、鑚孔攻牙、孔內(nèi)研磨、振動研磨以及手工拋光研磨、各種色澤電鍍、陽極處理、奈米烤漆、電鍍、非鉻酸皮膜處理(符合ROHS、WEEE環(huán)保要求,產(chǎn)品耐腐蝕及中性鹽霧測試最高可達120小時)表面可電鍍。

壓鑄件二次加工可控制無砂孔,不滲水,不漏氣,產(chǎn)品可氧化各種顏色,不起泡,無水紋,電鍍無麻點,同時過酸性鹽務(wù)96小時達十級,散熱性能達200以上。

歡迎來電咨詢!

業(yè)務(wù)咨詢:QQ:1556039810 微信/手機:13686609610

技術(shù)交流:QQ: 740389501 微信/手機:13829212466

公司官網(wǎng):http://www.yf5189.com/